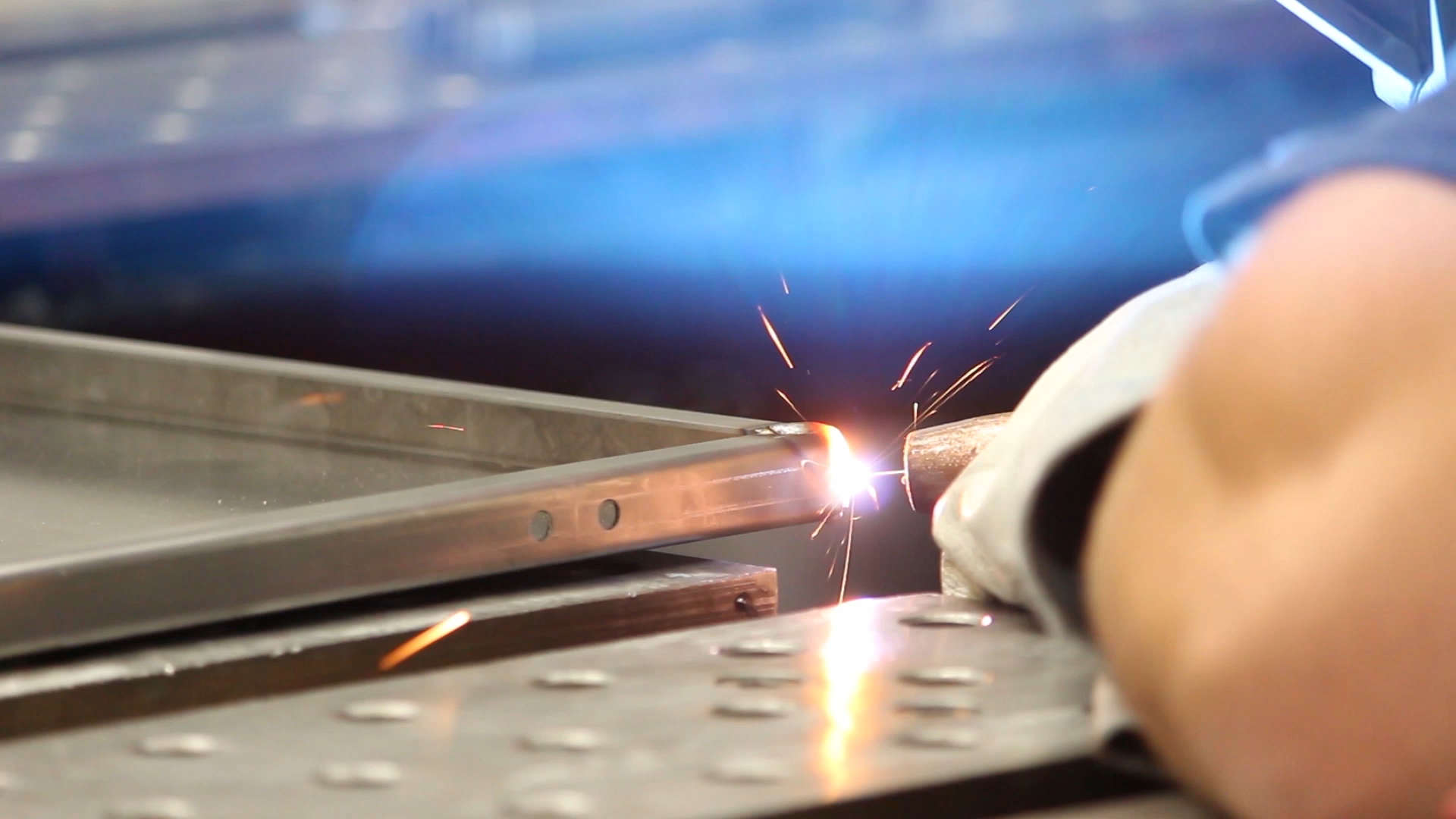

Als het gaat om op maat gemaakte plaatwerkonderdelen en behuizingen, kan lassen een groot aantal ontwerpuitdagingen oplossen.Daarom bieden we verschillende lasprocessen aan als onderdeel van onze productie op maat, waaronder:puntlassen,naad lassen, hoeklassen, pluglassen en hechtlassen.Maar zonder de juiste lasmethoden in te zetten, kan het proces van het lassen van dun plaatstaal problematisch zijn en vatbaar zijn voor afkeuring.In deze blogpost wordt besproken waarom weCold Metal Transfer (CMT) lassenover conventioneel MIG-lassen (metaal inert gas) of TIG-lassen (wolfraam-inzetgas).

de andere lasmethoden:

Tijdens het lasproces verwarmt de warmte van de lastoorts het werkstuk en een voedingsdraad in de toorts, smelt ze en smelt ze samen.Wanneer de hitte te hoog is, kan het vulmiddel smelten voordat het het werkstuk bereikt en metaaldruppels op het onderdeel laten spatten.Andere keren kan de las het werkstuk snel opwarmen en vervorming veroorzaken of in het ergste geval kunnen er gaten in uw onderdeel worden gebrand.

De meest gebruikte lassoorten zijn MIG- en TIG-lassen.Deze hebben beide een veel hogere warmteafgifte in vergelijking metCold Metal Transfer (CMT) lassen.

In onze ervaring is TIG- en MIG-lassen niet ideaal voor het verbinden van dun plaatstaal.Door de overmatige hoeveelheden warmte is er sprake van kromtrekken en smelten, met name op roestvrij staal en aluminium.Vóór de introductie van CMT-lassen was het lassen van licht plaatstaal meer een kunstvorm dan een technisch productieproces.

Hoe werkt CMT?

CMT-lassen heeft een uitzonderlijk stabiele boog.De pulsboog bestaat uit een basisstroomfase met een laag vermogen en een pulserende stroomfase met een hoog vermogen zonder kortsluiting.Hierdoor ontstaan er bijna geen spatten.(Spatten zijn druppeltjes gesmolten materiaal die bij of nabij de lasboog worden gegenereerd.).

In de pulserende stroomfase worden de lasdruppels via een nauwkeurig gedoseerde stroompuls gericht losgemaakt.Vanwege dit proces introduceert de boog slechts gedurende een zeer korte periode warmte tijdens de boogverbrandingsfase.

Het CMT-proces lijkt fysiek op MIG-lassen.Het grote verschil zit echter in de draadaanvoer.In plaats van continu vooruit te gaan in het smeltbad, wordt de draad met CMT teruggetrokken op het moment dat de stroom vloeit.De lasdraad en een beschermgas worden door een lastoorts gevoerd, de elektrische bogen tussen de lasdraad en het lasoppervlak - hierdoor wordt de punt van de lasdraad vloeibaar en wordt deze op het lasoppervlak aangebracht.CMT gebruikt automatische activering en deactivering van de verwarmingsboog om de lasdraad systematisch te verwarmen en af te koelen, terwijl de draad vele malen per seconde in en uit contact met het smeltbad wordt gebracht.Omdat het een pulserende actie gebruikt in plaats van een continue stroom van kracht,CMT-lassen genereert slechts een tiende van de warmte die MIG-lassen veroorzaakt.Deze vermindering van warmte is het grootste voordeel van CMT en daarom wordt het "koude" metaaloverdracht genoemd.

Snel leuk weetje: de ontwikkelaar van CMT-lassen beschrijft het eigenlijk als "heet, koud, heet, koud, heet koud."

Heb je een ontwerp in gedachten?Praat tegen ons

Als u vragen heeft over het opnemen van lassen in uw ontwerp,uitreikenstarten.Protocase kan uw op maat gemaakte behuizingen en onderdelen maken, in maximaal 2-3 dagen, zonder minimale bestellingen.Dien uw eenmalige prototypes van professionele kwaliteit of ontwerpen in een kleine hoeveelheid in en begin vandaag nog met uw projecten.

Posttijd: 22 september-2021